产品描述

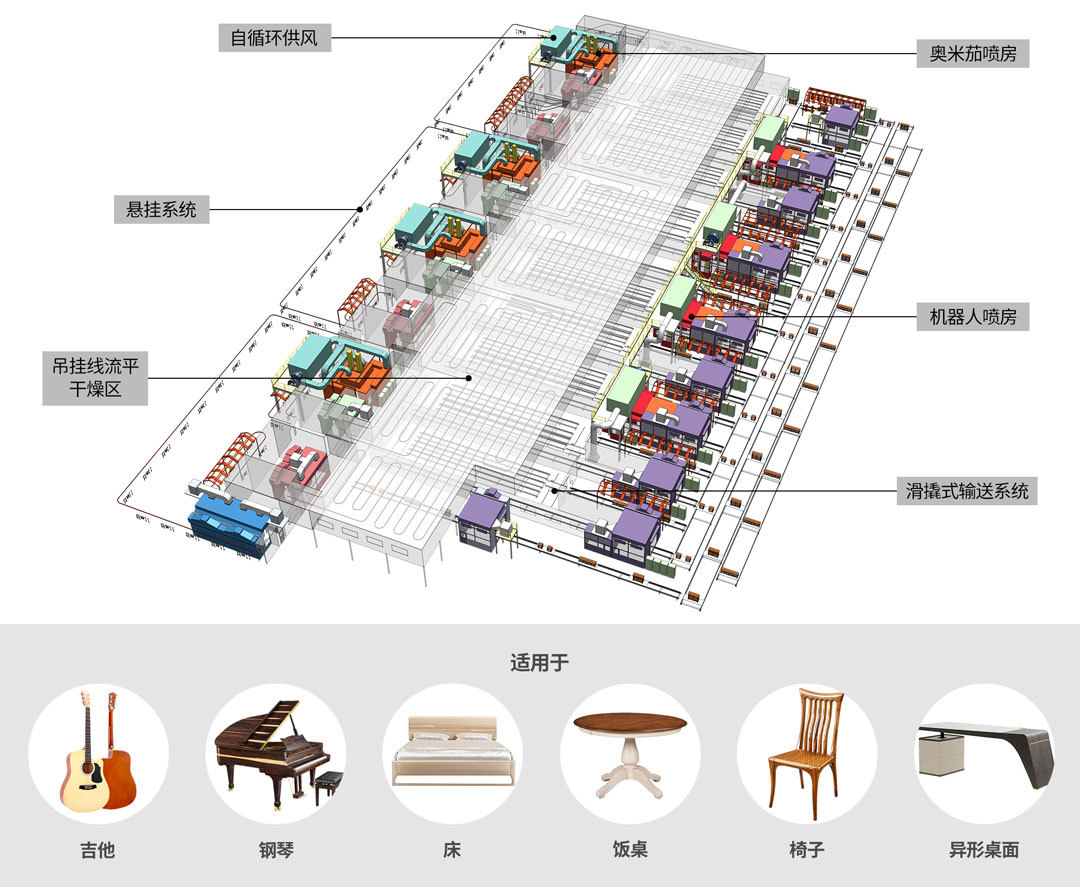

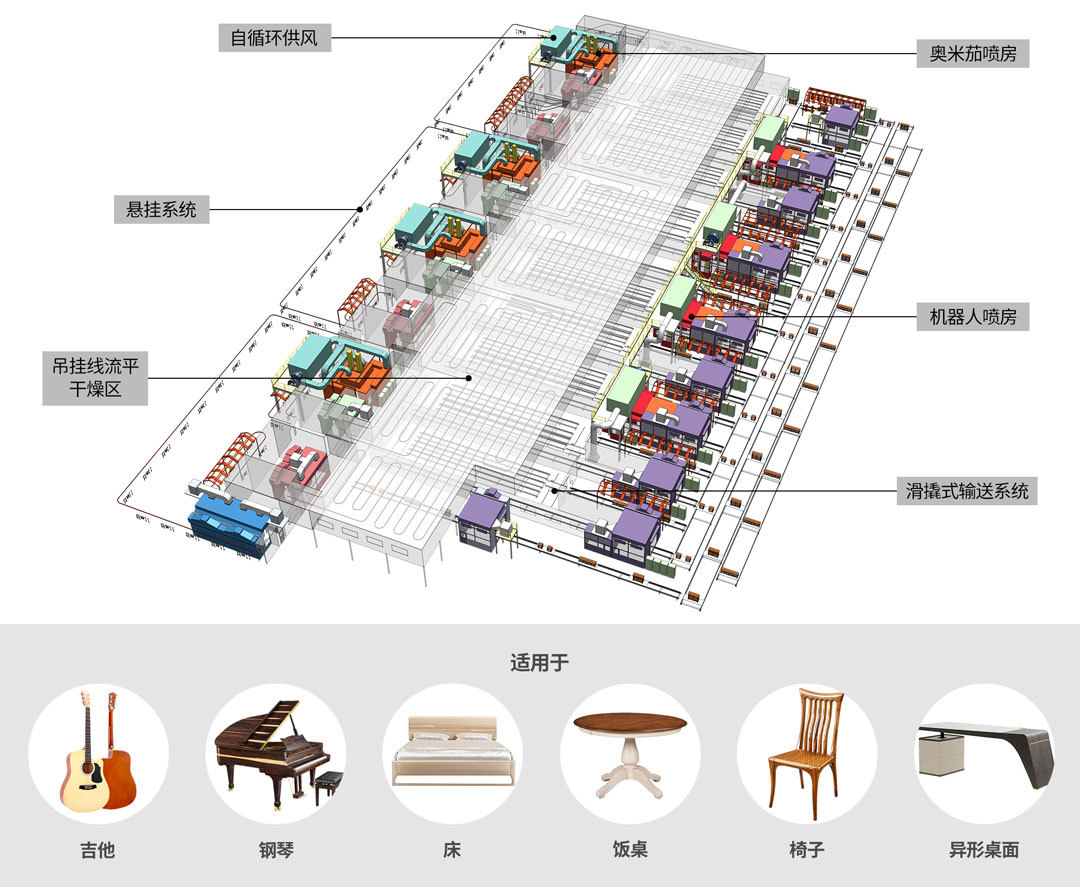

生产线概览

桌子涂装生产线集成自动化设备打造出美观又耐用的家具产品。整个流程包括上件、多道底色处理、胶固、擦拭、多层底漆与面漆喷涂、修色、品检及成品干燥等多个环节。

桌子涂装生产线集成自动化设备打造出美观又耐用的家具产品。整个流程包括上件、多道底色处理、胶固、擦拭、多层底漆与面漆喷涂、修色、品检及成品干燥等多个环节。

工艺流程详解

上件:生产线的第一步是将待涂装的桌子部件精准地放置在流水线上,通过吊挂或者滑橇式自动输送系统把工件传输到后续操作工艺上。

底色处理:工件经过一道和二道底色处理,给桌子打下均匀的基础色调为后续涂装做准备。底色处理不仅影响最终的颜色效果还能增强涂层的附着力。

胶固:在底色处理完成后工件会进入胶固环节。这一步骤通过特定的化学处理使底色层更加牢固,减少后续涂装过程中的脱落风险。

擦拭:紧接着是擦拭工序,工人们会仔细清洁工件表面去除可能残留的灰尘或杂质,确保涂层的纯净度和平滑度。

底漆喷涂:随后是底漆的喷涂。底漆能增强涂层的硬度和耐磨性为面漆提供一个良好的附着面。生产线采用自动化的喷涂设备确保底漆均匀、无遗漏。

干刷与修色:在底漆干燥后工人会进行干刷操作,去除表面的微小颗粒和不平整处。接着是修色环节,通过精细的手工操作,调整工件的颜色和光泽度。

面漆喷涂:面漆是涂装工艺的最后一道关键工序。直接决定产品的最终外观。生产线采用高质量的面漆材料,通过精密的喷涂设备确保面漆均匀、光滑、色泽饱满。

品检区:完成面漆喷涂后工件会进入品检区。专业的质检人员会对每一件产品进行严格的检查,确保它们符合质量标准。任何瑕疵或不合格品都将被及时发现并处理。

成品干燥与下件:合格的工件会进入成品干燥区进行充分的干燥处理。干燥完成后将被从生产线上取下,准备打包发货或进行下一步的加工处理。

生产节拍与能源使用

桌子涂装生产线的生产节拍灵活可调,根据不同工件的需求可在1.0min至4min之间变化。灵活性可以让生产线的高效运行和产能的最大化利用。

- 产品描述

- 产品参数

-

生产线概览

桌子涂装生产线集成自动化设备打造出美观又耐用的家具产品。整个流程包括上件、多道底色处理、胶固、擦拭、多层底漆与面漆喷涂、修色、品检及成品干燥等多个环节。

工艺流程详解

上件:生产线的第一步是将待涂装的桌子部件精准地放置在流水线上,通过吊挂或者滑橇式自动输送系统把工件传输到后续操作工艺上。

底色处理:工件经过一道和二道底色处理,给桌子打下均匀的基础色调为后续涂装做准备。底色处理不仅影响最终的颜色效果还能增强涂层的附着力。

胶固:在底色处理完成后工件会进入胶固环节。这一步骤通过特定的化学处理使底色层更加牢固,减少后续涂装过程中的脱落风险。

擦拭:紧接着是擦拭工序,工人们会仔细清洁工件表面去除可能残留的灰尘或杂质,确保涂层的纯净度和平滑度。

底漆喷涂:随后是底漆的喷涂。底漆能增强涂层的硬度和耐磨性为面漆提供一个良好的附着面。生产线采用自动化的喷涂设备确保底漆均匀、无遗漏。

干刷与修色:在底漆干燥后工人会进行干刷操作,去除表面的微小颗粒和不平整处。接着是修色环节,通过精细的手工操作,调整工件的颜色和光泽度。

面漆喷涂:面漆是涂装工艺的最后一道关键工序。直接决定产品的最终外观。生产线采用高质量的面漆材料,通过精密的喷涂设备确保面漆均匀、光滑、色泽饱满。

品检区:完成面漆喷涂后工件会进入品检区。专业的质检人员会对每一件产品进行严格的检查,确保它们符合质量标准。任何瑕疵或不合格品都将被及时发现并处理。

成品干燥与下件:合格的工件会进入成品干燥区进行充分的干燥处理。干燥完成后将被从生产线上取下,准备打包发货或进行下一步的加工处理。

生产节拍与能源使用

桌子涂装生产线的生产节拍灵活可调,根据不同工件的需求可在1.0min至4min之间变化。灵活性可以让生产线的高效运行和产能的最大化利用。

-

一、奥米加静电吊挂线设计数据:

工件类型 桌腿、椅背、坐板、前腿、坐框、椅子等 工件材质 实木、中纤板 单班8小时产量 1422件/班(椅子)

标准工件尺寸 100(L)*50(W)*1400mm(H) 最大工件尺寸 610*710*1400mm(H) 节距 300mm/挂 使用能源 电 设计线速 4000mm/min(2000mm-6000mm/min速度可调) 注:不做>90SHEEN高光漆

二、柔性喷涂线设计数据:

工件类型 整装产品、异形工件、组装类的柜子、异形桌面等 工件材质 实木、中纤板、贴木皮刨花板 综合生产节拍 1.0min-4min/撬(根据不同工件) 最大通过尺寸 2000*70 工装撬体尺寸 L2300*W800*H2200mm 使用能源 电、天然气 滑橇及工件最大重量 300KG